La finalidad de la red de distribución de aire comprimido en una planta es ofrecer la cantidad correcta de aire a la presión y calidad adecuada, con economía de costo y bajo mantenimiento.

Una red de distribución de aire comprimido óptima incluye los siguientes componentes.

- Unidad de compresión.

- Línea principal de distribución.

- Línea secundaria de distribución.

- Línea de servicio.

- Válvula de paso.

Lo primero que se debe hacer antes de dar inicio a la instalación de las tuberías es la planificación de cómo hacer la red, para ello debemos marcar en un plano de la planta, los puntos que requieren aire comprimido, y conocer de igual manera los requerimientos de caudal y presión de cada uno de esos puntos.

Donde instalar el compresor?

Desde el punto de vista de distribución del aire existen ventajas en ubicar el compresor cerca de los puntos de mayor consumo de aire. Cuando se trata de instalaciones nuevas, consideraciones tales como ventilación, recuperación de calor, nivel sonoro, abastecimiento de aire libre y frio, y accesibilidad para el mantenimiento, se pueden prever en el diseño de la planta. Pero no así cuando se trata del mejoramiento ó reconstrucción de instalaciones ya existentes, donde desafortunadamente muchas veces se depende de características pre establecidas de energía, agua de refrigeración y espacio.

De ser posible, la sala de compresión de aire debe estar ubicada en un espacio ventilado, libre de obstáculos, de fácil acceso para el mantenimiento de las unidades y en donde el nivel sonoro no genere problemas.

Secador de aire ó no?

Aun cuando la instalación de compresores sea hecha de manera tradicional, (con post enfriador, separador y depósito de aire comprimido), parte del vapor de agua irá inevitablemente a condensarse en las líneas.

Ahora bien, en cualquier sistema de aire comprimido el agua es una impureza y requiere ser descartada. Es ella quien perjudica la lubricación de las herramientas y causa corrosión en el sistema. Por eso al construir una red es indispensable que se considere el modo de evitar que el agua condensada llegue hasta los puntos de uso de aire comprimido.

Hoy en día es regla general el uso de un secador de refrigeración en la instalación, disminuyendo así la condensación de agua. Nótese que decimos “disminuir” y no “eliminar” la condensación de agua, esto es así ya que siempre que exista un diferencial de temperatura en el aire, se producirá como consecuencia la condensación del vapor de agua presente en el aire. El trabajo del secador y de la red de distribución del aire bien construida es disminuir lo más posible la presencia de agua en la línea.

Que tipo de tubería debo utilizar?

Hoy en día es común el uso de tuberías plásticas en sustitución de la tradicional tubería de hierro galvanizado. Sin duda esto trae múltiples ventajas en costo y durabilidad. Si considera utilizar tubería plástica recuerde verificar que la tubería soporte la presión de la línea. Como regla general de diseño se debe considerar un factor de 1.5 al momento de establecer la presión máxima de operación de la línea, es decir, si la unidad compresora trabaja a 130 psi, la línea debe estar diseñada para soportar una presión de 195 psi. Las tuberías de PVC no están diseñadas para trabajar con presión por lo que no deben ser consideradas.

Si considera utilizar tubería metálica la calidad recomendada es tubería SMS 1786 ó 1886. La tubería soldada presenta frecuentemente menos escamas de recocimiento que los tubos sin costura, siendo por consiguiente más fáciles de limpiar después de instalados. Otra posibilidad, aunque mucho más costosa, es el uso de tubería hidráulica, de acero fabricado en frio. Este tipo de tubería se suele unir mediante bridas ó soldadura.

La tubería de hierro galvanizado para roscar, SMS 326, puede ser utilizada para líneas de hasta 25 mm de diámetro, el método de unión roscado es difícil de sellar y con toda seguridad fuente de fugas de aire al cabo de poco tiempo.

En instalaciones sanitarias y de alimentos es recomendable el uso de tubería de acero inoxidable, con unión mediante bridas y/o soldadura, en casos particulares también se pueden unir con acoples roscados.

Un factor a considerar en la selección de la tubería, así como de los accesorios, es la caída de presión generada por estos elementos. Escójalos con baja resistencia al flujo. El diámetro interior de los accesorios debe ser como mínimo de igual dimensión que la instalación restante. Evite el uso de piezas con lados agudos ó superficies irregulares. Utilice curvas de radios de curvatura grandes, (por lo menos 3 veces el diámetro de la tubería).

Tenga en mente que no debería economizar en la línea principal, cualquier ahorro en la selección de la tubería y sus accesorios a la larga va a repercutir en la eficiencia de la red y el mantenimiento de la misma.

Como instalar las líneas?

Si una red debe suministrar aire a varios locales se debe instalar una línea principal en cada local. Esto trae como ventaja que se pueda desligar el aire para locales que no estén siendo utilizados sin que el trabajo de los demás locales se vea afectado.

Coloque la línea principal interior en lo alto de las paredes ó techos.

Las líneas principales deben ser fáciles de drenar, inspeccionar y mantener. El mejor consejo que puede tomar aquí es la instalación de la línea principal de manera circular, (que le dé la vuelta al local), de ese modo asegura el equilibrio de la presión en toda la línea aun y cuando exista un consumo muy alto en alguna salida. Si la línea principal es muy extensa es recomendable la colocación de líneas transversales que funcionan como estabilizadores de presión en toda la red.

Incluya suficientes válvulas en la red para que sea posible desligar sección por sección durante trabajos de mantenimiento. Escoja válvulas de globo por ofrecer menos resistencia.

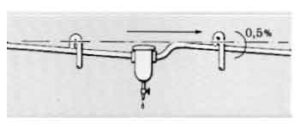

Como regla general la línea de distribución debe ser colocada de manera que tenga una inclinación en dirección al flujo no menor al 0.5%. Se deben instalar filtros separadores con drenaje en todos los puntos de salida.

La línea de servicio debe ser llevada lo más corta posible al equipo que requiere aire. La derivación debe ser hecha de la manera indicada en la imagen aquí mostrada, con el objetivo de que el condensado y las impurezas no sigan hasta la salida.

Caída de presión? Que valor es aceptable?

La caída de presión en una red de distribución bien hecha no debe pasar de 0.1 bar, (1.45 psi). Factores como el diámetro de la tubería, cantidad de curvas, codos, derivaciones, superficie interna de la tubería, roscas, tipos de válvulas seleccionadas y cantidad influyen notablemente en este valor y es por ello la importancia en su selección y el diseño de la red.

Considere seleccionar un diámetro de tubería generoso, no menor al diámetro de salida de la unidad compresora en caso de tener una sola unidad, para salas de múltiples unidades deberá ser considerado el caudal total de aire generado por todas las unidades operando en simultáneo como condición de diseño y selección del diámetro de la tubería.

La línea principal actúa también como pulmón, si el consumo de aire en la planta aumenta en un momento determinado la línea debe estar en capacidad de soportar la entrega de aire sin generar una caída de presión considerable, aun y cuando se haya contemplado el uso de un tanque para este propósito en la sala de compresores, si la línea de distribución es de diámetro inferior al requerido se producirá inevitablemente una caída de presión en la línea de presentarse esta condición.

Calcular la necesidad de aire.

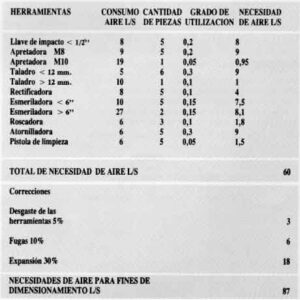

Antes de escoger el diámetro de la tubería de la red de distribución, e incluso antes de seleccionar y adquirir las unidades compresoras, debe conocerse, o al menos estimarse, la necesidad de aire de la planta. Es indispensable hacer una tabla de consumo indicando el caudal y presión de aire requerido en cada punto, así como el factor de uso.

Una vez tengamos la tabla anterior podemos saber a ciencia cierta cual es nuestra necesidad de aire, incluir en ella los factores de compensación por desgaste en los equipos, fugas y añadir incluso un porcentaje para futuras expansiones en la planta. Con estos valores ya conocidos podemos seleccionar de manera correcta la tubería para la red de distribución y hasta la potencia correcta de la unidad, o unidades, compresoras.

Para fines de diseño siempre se estima un 5% para el desgaste en el tiempo de las herramientas y equipos neumáticos, un 10% sobre la norma para compensar el factor de fuga en las líneas, y un 30% para eventuales y futuras expansiones en la planta, (de no conocerse los planes de expansión de la planta).

Como escoger los accesorios?

Sea exigente en la selección de los accesorios, ellos influyen notablemente en el rendimiento de la red de distribución. Nada se logra escogiendo un compresor de alta gama si luego la red de distribución es sub dimensionada, mal hecha, con fugas y con accesorios de baja calidad y pésimo rendimiento, al poco tiempo tendrá todo tipo de problemas en los equipos neumáticos y hasta en el mismo compresor.

Los accesorios se escogen de acuerdo a la necesidad que se tiene.

- Válvulas, se emplean para cerrar el paso del aire en un momento determinado, recomendamos válvulas de globo por su baja resistencia.

- Filtros, separan las impurezas, (óxido y agua), y evitan que tapen los sistemas neumáticos en los equipos, los hay con purga automática y semi automática.

- Reguladores de presión, necesarios para ajustar la presión del aire entregada a la salida de la red, de acuerdo a la necesidad del equipo conectado.

- Lubricadores, incorporan aceite al aire, de manera gradual y controlada, a fin de lubricar los sellos, pistones y demás componentes que así lo requieran en el equipo.

- Uniones rápidas, le dan flexibilidad en la planta al permitir, de manera rápida, la conexión y desconexión de equipos a la red sin pérdida de presión en la línea.

- Líneas flexibles, (mangueras), aseguran la movilidad en el área de trabajo, escoja un material que resista la abrasión y la deformación por aplastamiento.

- Manómetros, indican la presión de aire en un punto determinado, necesarios para poder monitorear las condiciones de la red.

Fugas? Como vivir con ellas?

Lamentablemente las fugas son una realidad incomoda, si bien hacemos todo lo posible por corregirlas, con el tiempo siempre se escucha una nueva.

Tenga siempre presente que las fugas cuestan dinero.

Las fugas traen como consecuencia un tiempo mayor para la unidad compresora para poder alcanzar la presión de trabajo, ese tiempo mayor viene acompañado de un tiempo de descanso menor, es decir, el compresor pasa menos tiempo operando en vacío y más tiempo trabajando bajo carga, lo que se traduce en un mayor consumo eléctrico y desgaste mecánico, por ende, un mayor costo operativo que no se traduce en mayor entrega de aire aprovechable en la planta.

Como referencia considere que un orificio de 1 mm de diámetro en la tubería implica una pérdida de 2.600 Kw/h en un año, la misma energía requerida para mantener encendidas 20 lámparas de 40 W durante 9 horas al día por un año!

Considere como práctica regular a ejecutar al menos una vez al mes, lo siguiente.

Escoja un día de la semana ó una hora antes de comenzar la jornada ó al finalizar la misma, en la que no opere ningún equipo y haya el silencio suficiente para poder escuchar fugas de aire.

Coloque el compresor de aire en marcha, espere a que llegue a la presión de operación y entre en funcionamiento en vacío, ahora espere al menos 10 minutos y fíjese si el compresor entra en carga nuevamente.

Si el compresor entre nuevamente en carga y no hay ningún consumo en la planta esto es indicador de la presencia de fugas en la red, estas deben ser ubicadas y corregidas de inmediato.

Incluya también en el plan de mantenimiento diario ó inter diario, el mantenimiento del nivel adecuado de aceite en los lubricadores, la limpieza de los filtros y la revisión del correcto funcionamiento de las purgas automáticas. Revise también, al menos una vez al mes, el estado del secador de aire y radiadores de la unidad compresora.

Recuerde que el correcto funcionamiento y mantenimiento de los equipos de generación de aire repercute en la eficiencia de su planta. Son estos los equipos más importantes que Usted tiene, ya que sin ellos no puede operar ningún equipo conectado a la línea de aire.

Normas Internacionales para tuberías de aire comprimido.

Es importante cumplir con la norma Internacional de identificación de tuberías en una planta. Esto se hace con la finalidad de identificar de manera rápida y precisa que fluido lleva una tubería.

Las tuberías de aire comprimido se identifican de la siguiente manera.

Color Base Azul = Aire Comprimido

Una Franja Amarilla = Aire Comprimido a una presión menor ó igual a 7 Bar, para uso general.

Dos Franjas Amarillas = Aire Comprimido a una presión menor ó igual a 7 Bar, para instrumentación.

Una Franja Roja = Aire Comprimido a una presión mayor a 7 Bar y menor ó igual a 10 Bar.

Dos Franjas Rojas = Aire Comprimido a una presión mayor a 10 Bar.

Una Franja Marrón = Aire Comprimido con Aceite Lubricante.

1 Bar = 14.7 PSI.

Sobre el autor

Hola! somos el equipo de ventas de Olymaq C.A. Estamos aquí para ayudarte y responder cualquier inquietud ó consulta que puedas tener. Nuestra prioridad es atenderte y contribuir en que tengas la mejor experiencia de compra posible con nosotros.